Ein Maschinenschraubstock ist ein unverzichtbares Werkzeug in vielen Werkstätten und Produktionsstätten. Er dient dazu, Werkstücke sicher zu halten, während Arbeiten wie Bohren, Fräsen oder Schleifen durchgeführt werden. Ein hochwertiger Maschinenschraubstock gewährleistet Präzision und Stabilität, die essenziell für die Genauigkeit von Werkstattarbeiten sind.

Auf Plattformen wie eBay und Amazon gibt es eine große Auswahl an Maschinenschraubstöcken, die in unterschiedlichen Größen und aus verschiedenen Materialien erhältlich sind. Diese Spannwerkzeuge bestehen oft aus robustem Gusseisen, das Langlebigkeit und ausreichend Widerstand gegen hohe Belastungen bietet. Die Wahl eines Maschinenschraubstocks kann entscheidend für die Effizienz und Qualität der Werkstücke sein, die bearbeitet werden.

Neben der Funktionalität sind auch Aspekte wie einfache Befestigung und Kompatibilität mit verschiedenen Bohrständern wichtiger Faktoren bei der Kaufentscheidung. Markenprodukte bieten oft zusätzliche Funktionen und Testberichte, die einen besseren Eindruck von der Leistung und Zuverlässigkeit geben. Durch den Einsatz eines geeigneten Maschinenschraubstocks können komplexe Arbeiten mit hoher Präzision durchgeführt werden, was sowohl Profis als auch Heimwerkern einen erheblichen Vorteil bietet.

- Backenbreite 125 mm - Spannweite 125 mm - Backenhöhe 29 mm - Gewicht ohne Verpackung 4,6 kg

- aus Grauguss

- mit Horizontal- und Vertikalprisma für Rundmaterial

- Schnellverstellung: Der wolfcraft Maschinenschraubstock ermöglicht ein schnelles und einfaches Anpassen der Spannweite für effizienten Arbeitsablauf.

- Flexible Spannbacken: Ausgestattet mit horizontalen und vertikalen V-Nuten, ideal zum festen Spannen von Rundmaterialien bei unterschiedlichen Projekten.

- Robust und langlebig: Hergestellt aus hochwertigem Grauguss und verstärkter Stahl-Trapezspindel, sorgt für eine lange Lebensdauer und hohe Zuverlässigkeit.

- 7-Jahre-Garantie gemäß § 6 Garantiebedingungen, weitere Informationen: auf Verkäufernamen und dort auf Allgemeine Geschäftsbedingungen und Hilfe klicken.

- Robuste Spannvorrichtung für verschiedene Anwendungsgebiete.

- Gehärtete Spannbacken aus Stahl und Werkzeugkorpus aus robustem und hochwertigem Alu-Guss.

- STARK: Mit einer Spannkraft von 1250N gewährleistet der Schraubstock optimalen Halt der Werkstücke z.B. beim Bohren, Schleifen oder Fräsen. Die V-Nuten halten dabei auch Rundmaterialien fest und sicher.

- STABIL: Das hohe Eigengewicht von 5,3 kg gibt dem Maschinenschraubstock einen sicheren Stand. Für zusätzliche Sicherung kann der Schraubstock über die Langlöcher an beiden Seiten fest auf der Arbeitsfläche fixiert werden.

- HANDLICH: Mit seinen Maßen von 175 x 320 x 75 mm (L x B x H) und der soliden Ausführung aus einem Guss, ist der Maschinenschraubstock sehr handlich.

- Backenbreite 85 mm

- Spannweite 70 mm

- Gewicht 3,6 kg

Geschichte und Entwicklung

Der Maschinenschraubstock ist ein unverzichtbares Werkzeug in der Metallverarbeitung. Seine Geschichte reicht bis ins Jahr 1505 zurück. Zu dieser Zeit entwarf Martin Löffelholz einen einfachen Holzschraubstock mit eisernen Spannbacken. Dieses frühe Modell war rudimentär im Vergleich zu heutigen Ausführungen.

Im Laufe der Jahrhunderte haben zahlreiche Handwerker und Erfinder zur Weiterentwicklung des Schraubstocks beigetragen. Allerdings sind viele ihrer Namen unbekannt geblieben. Der Schraubstock wandelte sich im Laufe der industriellen Revolution zu einem Symbol der handwerklichen Präzision.

Ein bemerkenswerter Fortschritt in der Geschichte des Schraubstocks war die Einführung moderner Fertigungstechniken. Josef Heuer nutzte solche Techniken, um seine Erfindung im Jahr 1948 zu patentieren. Sein Design bildet die Grundlage des heutigen HEUER-Schraubstocks.

Der Maschinenschraubstock ist heute in fast jeder metallverarbeitenden Werkstatt präsent. Die durchdachte Konstruktion und Vielseitigkeit machen ihn zu einem essenziellen Werkzeug für unterschiedlichste Anwendungen. Dank kontinuierlicher Innovation hat sich der Schraubstock vom einfachen Holzmodell zu einem präzisen Instrument entwickelt.

Arten von Maschinenschraubstöcken

Maschinenschraubstöcke sind unverzichtbare Werkzeuge für präzise Metallbearbeitungsprozesse. Verschiedene Arten bieten spezifische Vorteile, um unterschiedlichen Anforderungen und Einsatzbereichen gerecht zu werden.

Standard-Maschinenschraubstock

Der Standard-Maschinenschraubstock ist das am häufigsten eingesetzte Modell in Werkstätten. Er besteht meist aus robustem Material wie Gusseisen oder Gussstahl, um Stabilität zu gewährleisten. Die Bedienung erfolgt manuell, oft über eine Handkurbel.

Diese Schraubstöcke eignen sich gut für allgemeine Bearbeitungsaufgaben an Fräsmaschinen oder Bohrmaschinen. Sie sind vielseitig und bieten eine zuverlässige Befestigung für diverse Werkstücke. Für seitliche Belastungen sind sie weniger geeignet, da sie hauptsächlich auf vertikale Kräfte ausgelegt sind.

Präzisions-Maschinenschraubstock

Präzisions-Maschinenschraubstöcke zeichnen sich durch ihre hohe Genauigkeit aus. Sie werden häufig in Bereichen eingesetzt, in denen extrem präzise Fixierungen erforderlich sind, wie beispielsweise im Werkzeug- oder Formenbau.

Diese Schraubstöcke verfügen über eine feine Justierung und oft über eine gehärtete Oberfläche, um eine exakte Werkstückeinspannung sicherzustellen. Die Materialwahl ist hier entscheidend, meist wird hochwertiger Gussstahl verwendet, um eine maximale Lebensdauer und Präzision sicherzustellen.

Hydraulischer Maschinenschraubstock

Hydraulische Maschinenschraubstöcke nutzen hydraulische Kraft zur Befestigung von Werkstücken. Sie ermöglichen eine stärkere und gleichmäßigere Spannkraft im Vergleich zu mechanischen Modellen.

Diese Schraubstöcke werden insbesondere in industriellen Anwendungen eingesetzt, wo größere Werkstücke bearbeitet werden. Der Einsatz von Hydraulik ermöglicht es, den Druck schnell und präzise einzustellen, was die Bearbeitungseffizienz verbessert.

Pneumatischer Maschinenschraubstock

Pneumatische Maschinenschraubstöcke verwenden Druckluft anstelle von Hydraulikflüssigkeit zur Kraftübertragung. Sie bieten eine schnelle und unkomplizierte Bedienung. Diese Art von Schraubstock eignet sich für Anwendungen, in denen hohe Geschwindigkeit und häufiges Umschalten erforderlich sind.

Da sie oft in automatisierten Fertigungsprozessen eingesetzt werden, bieten sie durch die pneumatische Kraftübertragung eine gleichmäßige Spannkraft. Pneumatische Modelle sind ideal für Serienproduktionen und repetitive Aufgaben, bei denen Zeitdruck eine Rolle spielt.

Modularer Maschinenschraubstock

Modulare Maschinenschraubstöcke bieten die Flexibilität, Komponenten auszutauschen oder anzupassen, um sie an verschiedene Bearbeitungsaufgaben anzupassen. Diese Art ist besonders nützlich für Werkstätten mit vielfältigen Anforderungen.

Durch die modulare Bauweise können diese Schraubstöcke leicht an spezifische Werkstückgeometrien oder Prozessanforderungen angepasst werden. Sie sind eine ideale Lösung für komplexe oder wechselnde Bearbeitungsaufgaben, bei denen die Anpassungsfähigkeit entscheidend ist.

Aufbau und Funktionsweise

Ein Maschinenschraubstock ist ein essenzielles Werkzeug in der Metallbearbeitung und dient dem sicheren Einspannen von Werkstücken. Die präzise Ausführung der Hauptkomponenten garantiert die Stabilität und Effizienz des Werkzeugs.

Grundkörper

Der Grundkörper des Maschinenschraubstocks bildet das Rückgrat der gesamten Konstruktion. Er besteht in der Regel aus robustem, gegossenem Metall, um den erheblichen Kräften während der Bearbeitung standzuhalten.

Der Grundkörper ist auf einer Basis montiert, die sowohl mobil sein kann als auch fest verankert sein kann. Seine Konstruktion sorgt für Stabilität und verhindert unnötige Bewegungen während der Arbeit.

Er muss präzise verarbeitet sein, um eine genaue Ausrichtung der Spannbacken zu gewährleisten. Diese Genauigkeit beeinflusst maßgeblich die Qualität des Endprodukts.

Spannbacken

Die Spannbacken sind die primären Elemente, die das Werkstück festhalten. In der Regel handelt es sich um zwei Backen: eine feste und eine bewegliche. Beide sind oft austauschbar, um sich an verschiedene Werkstückformen anzupassen.

Die Backen bestehen aus gehärtetem Stahl, um die Abnutzung bei wiederholtem Gebrauch zu minimieren. Textur oder spezielle Oberflächen, wie rutschfeste Einlagen, erhöhen die Griffigkeit und verhindern ein Verrutschen des Werkstücks.

Ein präziser Sitz der Backen ist entscheidend, um ungewollte Bewegungen des Werkstücks zu vermeiden.

Spindel

Die Spindel ist das wesentliche bewegliche Teil, das die Spannbacken zusammenführt. Sie wird meist durch eine Kurbel oder eine andere Mechanik betätigt, die die Spannweite kontrolliert.

Bestehend aus hochfestem Stahl, gewährleistet die Spindel die erforderliche Druckkraft, um das Werkstück sicher einzuspannen. Ganggenauigkeit und das Fehlen von Spiel sind entscheidend für die Funktionalität und Langlebigkeit des Schraubstocks.

Eine präzise Spindel trägt zur gleichmäßigen Spannverteilung bei, was für den Bearbeitungsprozess wichtig ist.

Führung

Die Führung des Maschinenschraubstocks sorgt für die präzise Bewegung der Spannbacken entlang des Grundkörpers. Ohne Spielraum arbeitet sie mit höchster Genauigkeit und minimiert den Verschleiß.

Führungsbahnen sind typischerweise in Schwalbenschwanz- oder Rundführung ausgeführt. Sie sind entscheidend, um die Stabilität zu behalten, und ermöglichen eine gleichmäßige Druckausübung ohne Verzerrung.

Material und Schmierung der Führung sind essenziell für die Langlebigkeit. Bei hydraulischen Modellen kann die Führung auch die Druckübertragung durch Flüssigkeiten unterstützen, um die Spannkraft zu erhöhen.

Materialien und Herstellung

Die Wahl der Materialien ist entscheidend für die Stabilität und Langlebigkeit eines Maschinenschraubstocks. Verschiedene Werkstoffe werden verwendet, um spezifische Anforderungen an Festigkeit und Verschleißfestigkeit zu erfüllen.

Stahlguss und Gusseisen

Stahlguss und Gusseisen sind häufig verwendete Materialien beim Bau von Maschinenschraubstöcken. Sie bieten eine hervorragende Kombination aus Festigkeit und Haltbarkeit.

Aufgrund ihrer Zähigkeit und geringen Verformbarkeit werden diese Materialien oft in tragenden Teilen eingesetzt. Gusseisen ist besonders resistent gegen Verzug und Vibrationen, wodurch es sich ideal für die Aufnahme großer Drücke eignet.

Mit ihrer Fähigkeit, umfangreiche Werkstücke zu sichern, sind sie in vielen Werkstätten ein Grundbestandteil. Ihre Produktion erfordert genaueste Gießtechniken, um die Integrität des Materials zu gewährleisten.

Hartmetall und Stahl

Hartmetall und Stahl sind für ihre Härte und Verschleißfestigkeit bekannt, was sie ideal für den Einsatz in Maschinenschraubstöcken macht. Diese Materialien sind unverzichtbar dort, wo hohe Präzision und Beständigkeit gegen Verschleiß erforderlich sind.

Hartmetall wird oft an den Backen der Schraubstöcke verwendet, um dem ständigen Druck und den Belastungen standzuhalten. Stahl, besonders legierter Stahl, bietet zusätzlich Korrosionsschutz und verlängert die Lebensdauer des Werkzeugs.

Die präzise Verarbeitung dieser Materialien ist entscheidend, um die gewünschten mechanischen Eigenschaften und genaue Passform sicherzustellen.

Oberflächenbehandlung

Die Oberflächenbehandlung von Maschinenschraubstöcken ist ein wichtiger Aspekt, um die Gesamtqualität des Werkzeugs zu verbessern. Durch Techniken wie Verchromen, Phosphatieren oder Pulverbeschichten wird die Oberfläche verschleiß- und korrosionsbeständiger gemacht.

Verchromung bietet zusätzlichen Schutz und erleichtert die Reinigung, während Phosphatierung den Oberflächen eine bessere Haftung für nachfolgende Lackierungen verleiht.

Pulverbeschichtung fügt eine schützende Schicht hinzu, die das Werkzeug gegen Umwelteinflüsse abschirmt. Diese Behandlungen tragen nicht nur zur Ästhetik bei, sondern verlängern auch die Lebensdauer der Schraubstöcke, indem sie sie vor äußeren Einflüssen schützen.

Anwendungsgebiete

Maschinenschraubstöcke sind vielseitige Werkzeuge, die in mehreren Industrien und Anwendungen eingesetzt werden, darunter die Metallverarbeitung, Holzbearbeitung, Elektronikfertigung sowie in Bildungsinstitutionen. Diese Geräte bieten eine sichere Haltemöglichkeit für Werkstücke und sind unerlässlich für präzise Fertigungsverfahren.

Metallverarbeitung

In der Metallverarbeitung sind Maschinenschraubstöcke unverzichtbar. Präzision und Stabilität sind essenziell, da Werkstücke oft geschnitten, gebohrt oder geschweißt werden.

Maschinenschraubstöcke werden hier verwendet, um metallische Teile sicher zu fixieren, während verschiedene Bearbeitungsprozesse durchgeführt werden. Die Verwendung dieser Schraubstöcke ermöglicht es, genaue und saubere Schnitte zu erzielen. Ob es sich um Fräsen, Bohren oder Schleifen handelt, ein stabiler Schraubstock verhindert jegliches Verrutschen. Insbesondere in der Serienfertigung moderner Werkzeugmaschinen sind hydraulische und mechanische Modelle bevorzugt.

Holzbearbeitung

Für die Holzbearbeitung sind Maschinenschraubstöcke ebenfalls von Bedeutung. Obwohl Holz weicher ist als Metall, erfordert es trotzdem eine stabile Fixierung während der Bearbeitung.

Beim Fräsen oder Bohren von Holz müssen die Werkstücke sicher gehalten werden, um saubere Kanten und exakte Bohrungen zu gewährleisten. Ein guter Schraubstock schützt das Holz vor Rissen und sorgt für hohe Präzision. Diese Werkzeuge sind besonders nützlich in Werkstätten, in denen Holz zu Möbeln oder anderen Produkten verarbeitet wird. Selbst Heimwerker profitieren von der Zuverlässigkeit, die ein solcher Schraubstock bietet.

Elektronikfertigung

Maschinenschraubstöcke finden auch in der Elektronikfertigung Anwendung, wo empfindliche Komponenten präzise gehandhabt werden müssen.

Bei der Herstellung von Leiterplatten, Sensoren und anderen elektronischen Bauteilen gewährleistet ein Schraubstock, dass diese kleinen Teile sicher fixiert sind. Zum Anlöten von Komponenten oder für Reparaturarbeiten ist es notwendig, dass die Werkstücke während der Bearbeitung nicht verrutschen. Ein stabiler Schraubstock reduziert das Risiko von Schäden an empfindlichen elektrischen Teilen erheblich und unterstützt den Herstellungsprozess.

Ausbildung und Lehre

In Ausbildungsstätten und Lehreinrichtungen sind Maschinenschraubstöcke ein wichtiges Lernwerkzeug. Sie dienen dazu, den Lernenden den Umgang mit Maschinen und Werkstücken zu vermitteln.

Schüler und Auszubildende lernen die Grundlagen der Metall- und Holzbearbeitung, indem sie verschiedene Materialien mit Hilfe von Schraubstöcken bearbeiten. Diese Erfahrung ist entscheidend für den Erwerb praktischer Fertigkeiten. Durch die Nutzung dieser Geräte in einem sicheren und kontrollierten Umfeld können Lernende den Einsatz in realen Anwendungen effizient nachahmen, was zu einem besseren praktischen Verstehen der Fertigungstechnik führt.

Auswahlkriterien beim Kauf

Beim Kauf eines Maschinenschraubstocks sind mehrere wesentliche Aspekte zu berücksichtigen, um eine fundierte Entscheidung zu treffen. Die wichtigen Kriterien beinhalten die Spannweite und Spannkraft, Größe und Gewicht, Kompatibilität und Befestigung, sowie Präzision und Robustheit.

Spannweite und -kraft

Die Spannweite eines Maschinenschraubstocks gibt an, wie groß das Werkstück sein kann, das in den Schraubstock eingespannt werden kann. Eine größere Spannweite bietet mehr Flexibilität beim Arbeiten mit verschiedenen Materialien und Größen.

Neben der Spannweite spielt die Spannkraft eine entscheidende Rolle. Sie bestimmt, wie fest das Werkstück gehalten werden kann, was besonders wichtig ist, um während der Bearbeitung Stabilität zu gewährleisten.

Eine hohe Spannkraft ist wichtig für präzises Arbeiten und kann durch die Qualität der Gewindeschraube beeinflusst werden. Käufer sollten Modelle bevorzugen, die sowohl in der Spannweite als auch in der Spannkraft vielseitig sind, um ein breites Anwendungsspektrum abzudecken.

Größe und Gewicht

Die Größe eines Maschinenschraubstocks beeinflusst die Ergonomie und Benutzerfreundlichkeit der Werkstattumgebung. Kompakte Modelle sind ideal für kleinere Arbeitsflächen, während größere Schraubstöcke oft mehr Stabilität bieten und für hochbelastbare Aufgaben geeignet sind.

Das Gewicht ist ebenfalls ein wichtiger Faktor. Schwerere Schraubstöcke sind normalerweise stabiler, was weniger Vibrationen während der Arbeit bedeutet.

Ein leichter Schraubstock kann jedoch praktischer sein, wenn Mobilität erforderlich ist. Daher sollten Käufer das richtige Gleichgewicht zwischen Größe und Gewicht je nach Bedarf und Anwendungsbereich finden. Die Wahl hängt stark davon ab, ob der Schraubstock stationär oder mobil eingesetzt wird.

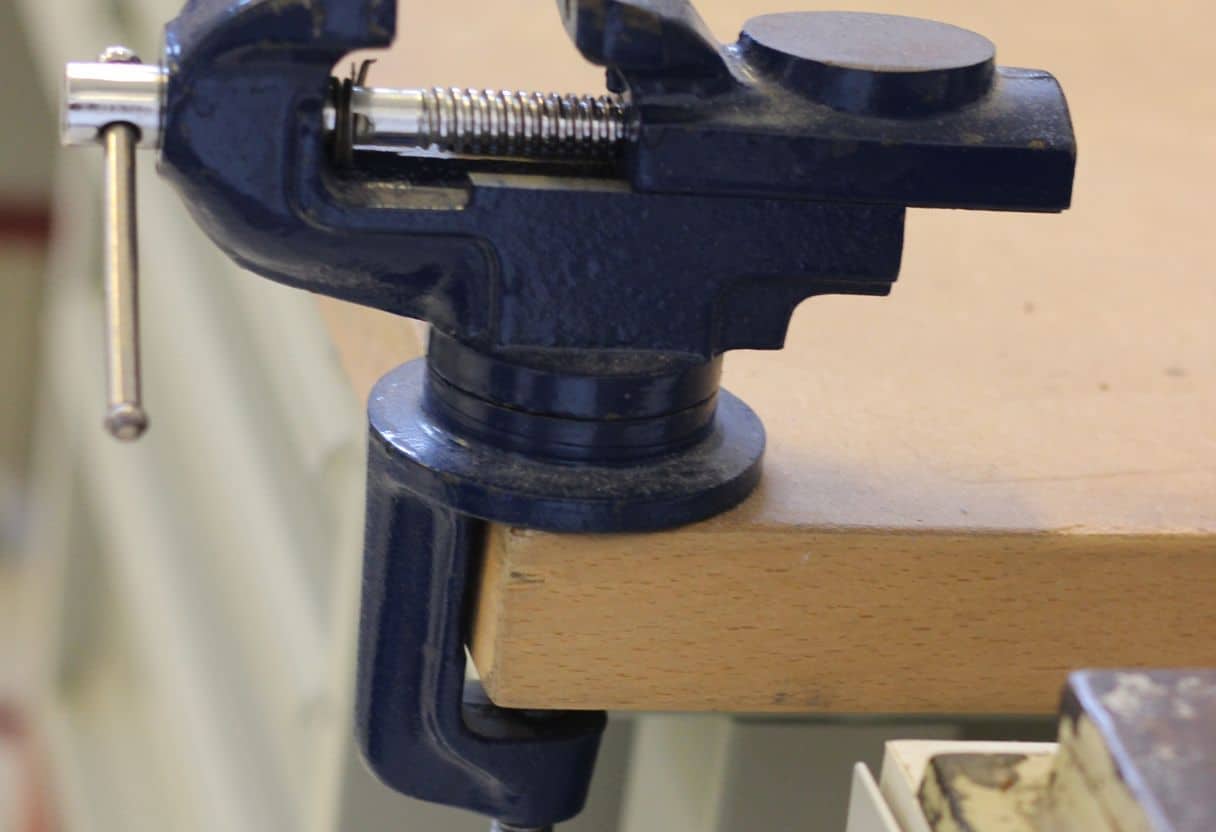

Kompatibilität und Befestigung

Bei der Auswahl eines Maschinenschraubstocks ist es wichtig, auf die Kompatibilität mit vorhandenen Werkbankeinrichtungen zu achten. Kompatible Befestigungslöcher oder -klemmen sorgen für eine einfache Installation und sicheren Halt auf der Arbeitsfläche.

Ein weiterer Aspekt ist die universelle Verwendung, zum Beispiel, ob der Schraubstock für verschiedene Werkstücke Formen wie runde oder unregelmäßige geeignet ist. Einige Modelle verfügen über zusätzliche Merkmale wie drehbare Basen, was die Flexibilität erhöht.

Die Betrachtung der Befestigungsvarianten hilft, die besten Schraubstockoptionen entsprechend den Werkstattanforderungen auszuwählen. Nutzer sollten sicherstellen, dass der Schraubstock fest und sicher montiert werden kann, um ein reibungsloses Arbeiten zu ermöglichen.

Präzision und Robustheit

Präzision ist ein entscheidender Faktor, um sicherzustellen, dass der Maschinenschraubstock in der Lage ist, auch bei filigranen Arbeiten genaue Ergebnisse zu liefern. Eine präzise Mechanik gewährleistet, dass sich die Backen gleichmäßig und ruckfrei bewegen lassen.

Robustheit ist unabdingbar für eine lange Lebensdauer des Geräts. Maschinenschraubstöcke aus hochwertigem Material wie Stahl oder Gusseisen bieten die nötige Festigkeit und sind zudem resistent gegen Verschleiß.

Käufer sollten Schraubstöcke wählen, die sowohl für den geplanten Einsatzbereich präzise genug als auch robust genug sind, um wiederholtem Gebrauch standzuhalten. Ein robuster Schraubstock trägt nicht nur zur Langlebigkeit bei, sondern auch zur Sicherheit während des Betriebs.

Wartung und Pflege

Maschinenschraubstöcke erfordern regelmäßige Pflege, um ihre Leistung und Lebensdauer zu optimieren. Grundlegende Maßnahmen wie Reinigung, Schmierung und der Aufbau einer Verschleißprävention sind entscheidend.

Reinigung

Die regelmäßige Reinigung eines Maschinenschraubstocks verhindert, dass Schmutz und Metallspäne die Funktion beeinträchtigen. Für die tägliche Reinigung nach der Nutzung werden weiche Tücher und Pinsel empfohlen, um alle Teile sorgfältig abzuwischen. Es ist wichtig, den Gewindespindel und die Klemmbacken von Rückständen zu befreien, damit der Schraubstock reibungslos betrieben werden kann.

Für eine gründlichere Reinigung ist es sinnvoll, den Schraubstock gegebenenfalls auseinanderzunehmen. Dabei können alle beweglichen Teile gesondert überprüft und gereinigt werden, was der Langlebigkeit zugutekommt. Regelmäßige Inspektionen während der Reinigung können dabei helfen, mögliche Schäden frühzeitig zu erkennen.

Schmierung

Die Schmierung ist entscheidend für den reibungslosen Betrieb des Schraubstocks. Umsichtige Auswahl des Schmiermittels beeinflusst die Performance des Tools erheblich. Üblicherweise kommen spezielle Maschinenöle zum Einsatz, die den Verschleiß der Gewindespindel minimieren.

Es empfiehlt sich, die Schraubstockmechanik mindestens einmal monatlich zu schmieren oder je nach Nutzungshäufigkeit. Dabei sollten Anwender darauf achten, überschüssiges Öl von den Oberflächen zu entfernen, um keine Rutschgefahr zu verursachen oder Staub anzuziehen. Effektive Schmierung sorgt nicht nur für reibungslose Bewegungen, sondern erhindert auch Rostbildung.

Verschleißprävention

Verschleißprävention steigert die Langlebigkeit des Maschinenschraubstocks erheblich. Regelmäßige Überprüfungen auf Risse und Abnutzungen gehören zur Routine. Kontrolliert werden müssen vor allem das feste Anziehen aller Befestigungen und die Unversehrtheit der Klemmbacken.

Der Schraubstock sollte idealerweise in einer trockenen, von Feuchtigkeit geschützten Umgebung gelagert werden, wenn er nicht in Gebrauch ist. Gebrauchsanweisungen des Herstellers bieten oft nützliche Hinweise zur optimalen Pflege und Einstellung. Diese Maßnahmen tragen dazu bei, dass der Schraubstock stets volle Leistungsfähigkeit behält und sicher betrieben werden kann.

Sicherheitshinweise

Bei der Verwendung eines Maschinenschraubstocks ist die Beachtung von Sicherheitshinweisen unerlässlich. Vorsicht ist geboten, da unsachgemäße Handhabung zu schweren Verletzungen führen kann.

Vor jeder Nutzung sollte der Schraubstock auf Schäden oder Abnutzung überprüft werden. Teile wie Schrauben und Halterungen müssen fest sitzen. Nur so kann ein reibungsloser Betrieb sichergestellt werden.

Es wird empfohlen, geeignete Schutzausrüstung zu tragen, wie Handschuhe und Schutzbrillen, um sich vor Splittern und Funken zu schützen. Die Bedienungsanleitung sollte stets griffbereit sein.

Personal ohne hinreichende Einweisung sollte die Maschine nicht bedienen. Schulungen zur sicheren Verwendung sind eine notwendige Voraussetzung, um Risiken zu minimieren.

Wird der Schraubstock an einer Tischbohrmaschine verwendet, muss er sicher auf dem Arbeitstisch montiert sein. Eine feste Verbindung sorgt für Stabilität während der Bearbeitung.

Elektrische Geräte und Ausrüstungen in der Nähe des Schraubstocks sollten vor Feuchtigkeit geschützt und regelmäßig gewartet werden. Das verringert das Risiko von Kurzschlüssen und elektrischen Unfällen.

Eine sichere Lagerung ist ebenso wichtig. Schraubstöcke sollten an einem trockenen, gut belüfteten Ort aufbewahrt werden. Dies verlängert die Lebensdauer und sorgt für eine stets sichere Nutzung.

Zukunftstrends und Innovationen

Die technologische Entwicklung im Bereich Maschinenschraubstöcke wird zunehmend von fortschrittlichen Materialien und intelligenter Steuerungstechnik geprägt. Hersteller setzen verstärkt auf High-Tech-Werkstoffe wie Titanlegierungen und Verbundmaterialien, um die Stabilität und Präzision zu erhöhen.

Eine bedeutende Innovation besteht in der Integration von sensorbasierten Überwachungssystemen. Diese erfassen Echtzeitdaten über Druck, Spannung und Temperatur und bieten dadurch eine präzisere Kontrolle während des Fertigungsprozesses.

Automatisierung spielt eine entscheidende Rolle bei den Zukunftstrends in diesem Sektor. Maschinenschraubstöcke mit automatisierten Spannsystemen minimieren manuelle Eingriffe und erhöhen die Effizienz. Dies führt zu schnelleren Umrüstzeiten und einer besseren Anpassung an variable Produktionsanforderungen.

In der Verbindung von Mensch und Maschine zeigt sich der Einsatz von Augmented Reality (AR). AR wird genutzt, um Bediener in Echtzeit anzuleiten und somit die Fehlerquote zu reduzieren. Die Einführung dieser Technologien verbessert nicht nur die Produktivität, sondern auch die Sicherheit am Arbeitsplatz.

Darüber hinaus wird der Einsatz von künstlicher Intelligenz (KI) zur Optimierung von Prozessen an Bedeutung gewinnen. KI-gesteuerte Algorithmen analysieren Daten und schlagen auf dieser Grundlage Anpassungen vor, um Leistung und Effizienz zu maximieren.

Mit solchen Entwicklungen wird der Maschinenschraubstock zu einem wesentlichen Element moderner, digitalisierter Produktionsprozesse.